English

English Español

Español  Português

Português  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Jaké faktory ovlivňují kvalitu řezání laserového řezacího stroje?

2023-03-10

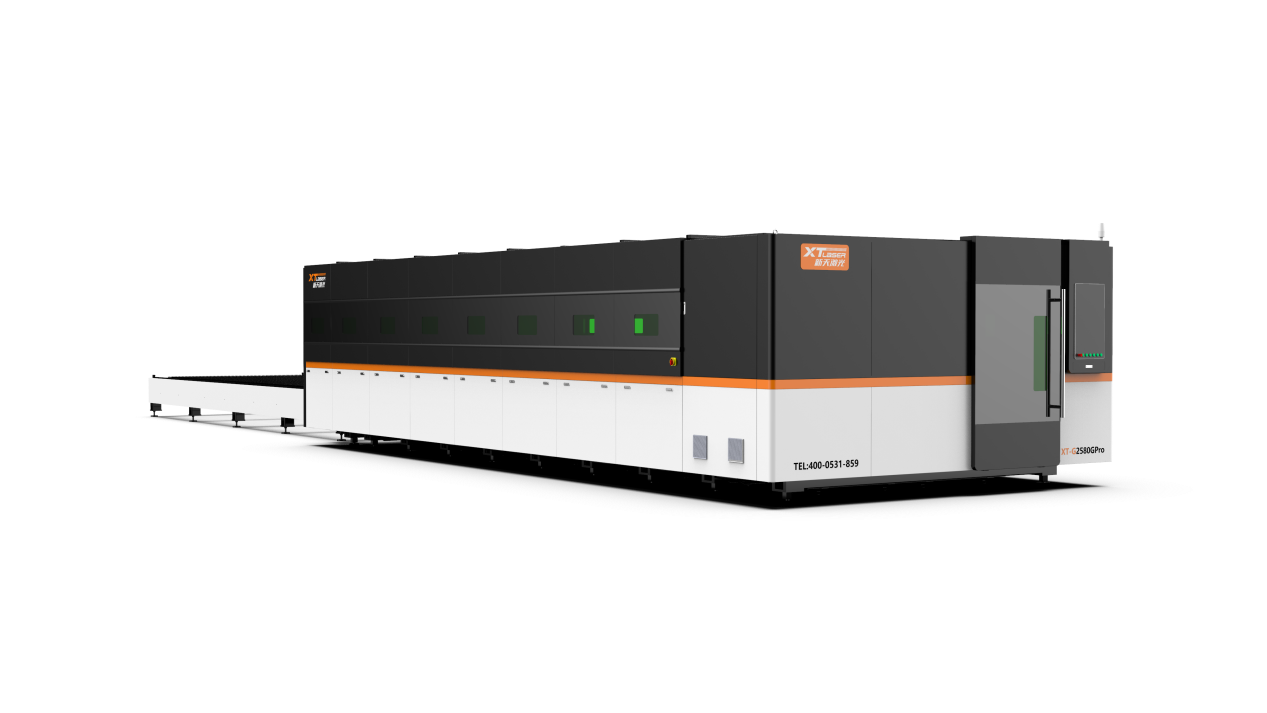

Řezání laseremtechnologie je pokročilý řezný nástroj. Jeho principem je použití laserového paprsku s vysokým výkonem a vysokou hustotou k ozáření řezaného materiálu, jeho zahřátí na teplotu odpařování vysokou teplotou, vytvoření otvorů a následnému nepřetržitému pohybu laserového paprsku k dokončení řezání. Tato metoda řezání je druh tepelného řezání. Laserové řezání je efektivní a šetrné k životnímu prostředí, s dobrou kvalitou řezání a vysokou rychlostí. Může zlepšit účinnost řezání a postupně nahradit tradiční metodu řezání nástrojů.

V procesu řezání laserem však existuje mnoho faktorů, které ovlivňují kvalitu dokončení řezaného materiálu. Mezi faktory, které ovlivňují kvalitu řezání laserového řezacího stroje, patří řezná rychlost, poloha zaostření, pomocný plyn, výstupní výkon laseru a vlastnosti obrobku.

1. Výstupní výkon laseru

Thelaserový řezací strojgeneruje energii z kontinuálního vlnového výstupního laserového paprsku. Výběr výkonu a režimu laseru ovlivní kvalitu řezání. V praktickém provozu je většinou seřízen na vyšší výkon, aby vyhovoval požadavkům na řezání silnějších materiálů. V tomto okamžiku je důležitější režim paprsku (rozložení energie paprsku v průřezu). V případě menšího než vysokého výkonu je dosaženo vyšší hustoty výkonu v ohnisku a lepší kvality řezu. Režim není konzistentní po celou dobu efektivní životnosti laseru. Stav optických prvků, jemné změny směsi pracovního plynu laseru a kolísání toku ovlivní mechanismus režimu.

2. Nastavení polohy zaostření

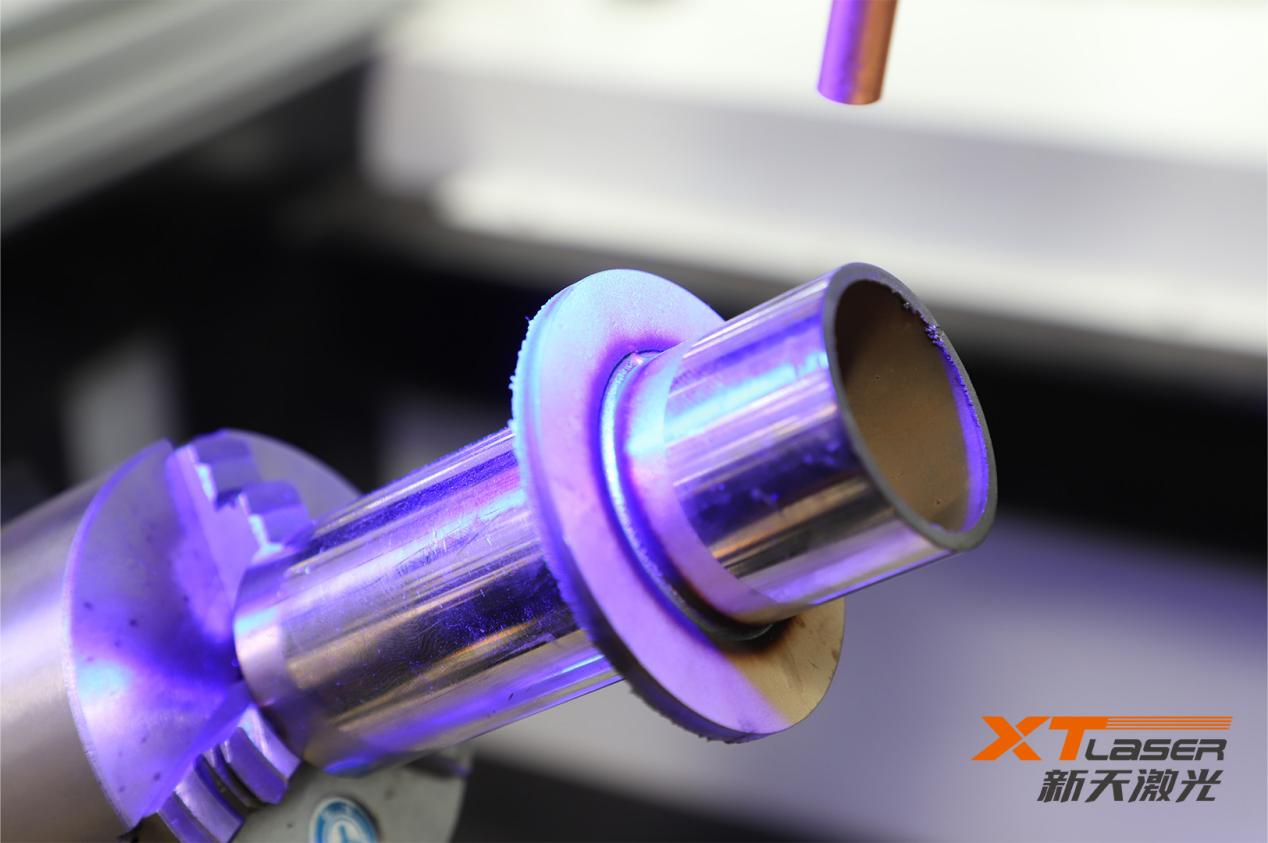

Vzájemná poloha ohniska a povrchu obrobku je zvláště důležitá pro zajištění kvality řezu. Ve většině případů je poloha zaostření při řezání těsně na povrchu obrobku nebo mírně pod povrchem. Během celého procesu řezání je důležitou podmínkou zajistit, aby vzájemná poloha ohniska a obrobku byla konstantní, aby se dosáhlo stabilní kvality řezu. Když je ohnisko v lepší poloze, štěrbina je menší a účinnost je vyšší. Vyšší řezná rychlost může dosáhnout lepších řezných výsledků. Ve většině aplikací je zaostření paprsku nastaveno těsně pod trysku. Vzdálenost mezi tryskou a povrchem obrobku je obecně asi 1,5 mm.

3. Rychlost řezání

Řezná rychlost materiálu je úměrná hustotě výkonu laseru, to znamená, že zvýšení hustoty výkonu může zvýšit rychlost řezání. Řezná rychlost je nepřímo úměrná hustotě (měrné hmotnosti) a tloušťce řezaného materiálu. Pokud ostatní parametry zůstanou nezměněny, faktory pro zlepšení rychlosti řezání jsou: zvýšení výkonu (v určitém rozsahu, např. 500~2000W); Vylepšete režim paprsku (například z režimu vysokého řádu na režim nízkého řádu na TEM00); Zmenšete velikost bodu ostření (např. ostření objektivem s krátkou ohniskovou vzdáleností); Řezání materiálů s nízkou počáteční energií odpařování (jako jsou plasty, plexisklo atd.); Řezání materiálů s nízkou hustotou (jako je bílá borovice); Stříhejte tenký materiál.

4. Tlak pomocného plynu

Pro řezání materiálů laserovým řezacím strojem je vyžadováno použití pomocného plynu a tlak plynu je velmi důležitým faktorem. Pomocný plyn a laserový paprsek jsou koaxiálně rozstřikovány, aby chránily čočku před znečištěním a odfoukly strusku ve spodní části oblasti řezání. U nekovových materiálů a některých kovových materiálů se ke zpracování roztavených a odpařených materiálů použije stlačený vzduch nebo inertní plyn, přičemž se zabrání nadměrnému spalování v oblasti řezání.

U většiny strojů na řezání kovů laserem se aktivní plyn (pokud je to O2) používá k vytvoření oxidační exotermické reakce s horkým kovem. Toto dodatečné teplo může zvýšit řeznou rychlost o 1/3~1/2. Při řezání tenkých materiálů vysokou rychlostí je nutný vysoký tlak plynu, aby se zabránilo ulpívání strusky na zadní straně řezu (horká struska ulpívající na obrobku také poškodí řeznou hranu). Když se tloušťka materiálu zvýší nebo rychlost řezání je pomalá, měl by být tlak plynu přiměřeně snížen. Aby se zabránilo namrzání plastového ostří, je také lepší řezat při nižším tlaku plynu.